شرکت پایش بتن با تکیه بر تجارب مدیریت شرکت و 15سال سابقه شغلی در آزمایشگاه فنی و مکانیک خاک وزارت راه و شهرسازی ،آماده ارائه خدمات آزمایشگاهی شامل کلیه آزمایشهای بتن و مصالح ،آسفالت،خاک به کارفرمایان محترم می باشد.

بتن چیست؟

بتن، یکی از پرکاربردترین مصالح ساختمانی است که از ترکیب آب، سیمان، سنگدانه (شن، ماسه) و مواد افزودنی ساخته میشود. تشکیل بتن، طی واکنشی به نام «هیدراتاسیون» (Hydration) یا آبپوشی صورت میگیرد. در واقع، سیمان موجود در ترکیب به دلیل واکنش با آب، شروع به سفت شدن میکند. به ترتیب، دو حالت فیزیکی برای ترکیب بتن به وجود میآید:

- «بتن تاز» (Fresh Concrete): زمانی که بتن در حالت پلاستیکی خود قرار دارد و میتوان آن را درون قالب دلخواه ریخت.

- «بتن سخت شده» (Hardended Concret): زمانی که بتن حالت پلاستیکی خود را از دست میدهد و گیرش اولیه آن انجام میشود.

در هر یک از حالتهای بالا، بتن دارای ویژگیهایی است که به مشخصات مواد تشکیلدهنده، نوع افزودنیها، شرایط محیطی و غیره بستگی دارند. بتن به عنوان ماده اصلی در ساخت ساختمانهای مسکونی، ساختمانهای تجاری، پل، سد، راه، فونداسیون و بسیاری از سازههای مهندسی دیگر مورد استفاده قرار میگیرد. به همین دلیل، عملکرد مناسب این ماده در سازههای مختلف از اهمیت بسیار بالایی برخوردار است.

کنترل کیفیت و ارزیابی عملکرد بتن، با بررسی ویژگیهای آن در حالت تازه و سخت شده صورت میگیرد. به منظور تایید کیفیت بتن مورد استفاده در سازه باید هر یک از ویژگیهای آن را مورد ارزیابی قرار داد. این کار در آزمایشگاه بتن یا محل پروژه و مطابق با استانداردهای موجود (ملی یا بینالمللی) انجام میشود.

آزمایش بتن چیست و آزمایشگاه بتن کجاست؟

به مجموعه فعالیتهایی که برای کنترل، ارزیابی و تایید کیفیت بتن صورت میگیرد، آزمایش بتن گفته میشود. آزمایشگاه بتن محلی است که به منظور اجرای آزمایشهای بتن مورد استفاده قرار میگیرد. این محل دارای تجهیزات مختلفی است که امکان ارزیابی هر یک از ویژگیهای بتن تازه یا سخت شده را فراهم میکند. ارزیابی این ویژگیهای مطابق دستورالعملهای مختلف انجام میشود.

آزمایش بتن را میتوان به دو دسته آزمایشگاهی و برجا تقسیمبندی کرد:

- آزمایشگاهی: آزمایش بتن در محیط آزمایشگاه انجام میشود.

- درمحل: اجرای آزمایش بتن در محل پروژه صورت میگیرد.

تجهیزات مورد نیاز برای اجرای برخی از آزمایشهای بتن، به گونهای هستند که امکان جابجایی راحت آنها به محل نمونهگیری وجود ندارد. در این حالت، بتن با توجه به طرح اختلاط در محیط آزمایشگاه ساخته شده و نمونه مورد نیاز از آن برداشته میشود یا نمونهبرداری در محل پروژه صورت میگیرد و نمونه به آزمایشگاه منتقل میشود. تجهیزات مورد نیاز برای دیگر آزمایشهای بتن، قابل جابجایی هستند. در این حالت، نمونهبرداری و اجرای آزمایش در محل پروژه و اصطلاحا درمحل انجام میشود.

نکته: در برخی از پروژههای بزرگ، به منظور اجرای سریعتر، دقیقتر و نظارت بیشتر بر روی آزمایشها، یک آزمایشگاه بتن مستقر در محل پروژه ساخته و تجهیز میشود. با توجه به این نکته، منظور از اجرای آزمایش بتن در محل پروژه، محل ساخت یا استفاده از بتن (اصطلاحا کارگاه) است.

آزمایش بتن از نظر تاثیر آزمایش بر نمونه به دو نوع آزمایشهای مخرب و غیر مخرب تقسیم میشود:

- «آزمایش مخرب» (Destructive Testing): آزمایشی که اجرای آن، باعث شکست نمونه یا آسیب به بخشی از سازه و عضو مورد آزمایش میشود.

- «آزمایش غیر مخرب» (Nondestructive Testing): آزمایشی که اجرای آن، هیچ آسیبی به سازه، عضو یا نمونه مورد آزمایش وارد نمیکند.

آزمایش بتن تازه چه اهمیتی دارد؟

بتن تازه، حالتی از بتن است که از شکلپذیری، کارایی، چسبندگی و مقدار سیمان کافی بهره میبرد اما میزان رطوبت آن زیاد نیست. ویژگیهای بتن تازه بر روی خصوصیات محصول نهایی (بتن سخت شده) تاثیر مستقیم دارد. به همین دلیل، ارزیابی این ویژگیها به منظور اطمینان از کیفیت مناسب بتن و سازههای بتنی از اهمیت بالایی برخوردار است. از ویژگیهای بتن تازه میتوان به موارد زیر اشاره کرد:

- کارایی و روانی

- درصد هوای

- زمان گیرش

- رطوبت

- وزن مخصوص

- جداشدگی

- آب انداختن

- جمعشدگی پلاستیک

- جمعشدگی حرارتی

- انبساط حرارتی

- دمای هیدراتاسیون

- دما

از بین موارد بالا، ویژگیهایی نظیر کارایی، مقدار هوا و زمان گیرش بتن تازه، بیشتر از موارد دیگر مورد ارزیابی قرار میگیرند. توجه داشته باشید که این موضوع، چیزی از ارزشهای ویژگیهای دیگر کم نمیکند. ویژگیهای دیگر، بر حسب اهمیت و نیاز پروژه مورد آزمایش قرار میگیرند.

نمونه گیری برای آزمایش بتن تازه چگونه انجام میشود؟

نمونهگیری از بتن تازه دارای اصولی است که مطابق استاندارد ASTM C172/172M انجام میشود. این استاندارد، دستورالعمل جامعی را برای نمونهگیری از انواع مختلف میکسر و محفظهها فراهم کرده است. در نمونهگیری نمونهگیری بتن تازه، نمونه انتخابی باید معرف کل بتن ساخته شده باشد.

در نمونهگیری، رعایت اصول زیر الزامی است:

- نمونهگیری اولین بخش از نمونه تا آخرین بخش آن، نباید بیشتر از 15 دقیقه طول بکشد.

- نمونه انتخابی، پیش از شروع آزمایش، باید به خوبی مخلوط شود.

- در صورت نمونهگیری از تراک میکسر، نمونه از بخش میانی (در حین خالی کردن بتن) برداشته شود.

- در صورت درشت بودن سنگدانههای مخلوط، نمونه انتخابی از الک 37.5 میلیمتر عبور داده شود.

در ادامه، به معرفی آزمایشهای موجود برای اندازهگیری مهمترین ویژگیهای بتن تازه و معرفی استانداردهای اجرای دیگر موارد میپردازیم.

آزمایش بتن تازه از نظر کارایی چگونه انجام میشود؟

کارایی، یک اصطلاح کلی است که به منظور توصیف سهولت اختلاط، جانمایی، تحکیم و پرداخت بتن تازه مورد استفاده قرار میگیرد. این ویژگی، به طور مستقیم بر روی مقاومت، کیفیت، ظاهر و حتی هزینه نیروی انسانی مورد نیاز برای بتنریزی و پرداخت تاثیر میگذارد. به همین دلیل، آزمایشهای مربوط به کارایی معمولا بر روی تمام بتنها اجرا میشوند.

از آزمایشهای موجود برای ارزیابی کارایی بتن تازه میتوان به موارد زیر اشاره کرد:

- «آزمایش اسلامپ» (Slump Test)

- «آزمایش کی اسلامپ» (K-Slump Test)

- «آزمایش ضریب تراکم» (Compaction Factor Test)

- «آزمایش وی-بی» (Ve-Be Test)

- «آزمایش جریان» (Flow Test)

- «آزمایش میز جریان» (Flow Table Test)

- «آزمایش کلی بال» (Kelly Ball)

آزمایش اسلامپ بتن چگونه انجام میشود؟

زمایش اسلامپ، یکی از پرکاربردترین و شناختهشدهترین آزمایشهای بتن تازه است. اسلامپ، معیاری است که به منظور ارزیابی یکنواختی کیفیت بتن تازه از نظر جریانپذیری یا روانی (یکی از ویژگیهای مرتبط با کارایی) مورد استفاده قرار میگیرد. این آزمایش بتن در محیط آزمایشگاه یا کارگاه و مطابق با استاندارد 2-3203 ایران یا استاندارد DIN EN 12305 اجرا میشود.

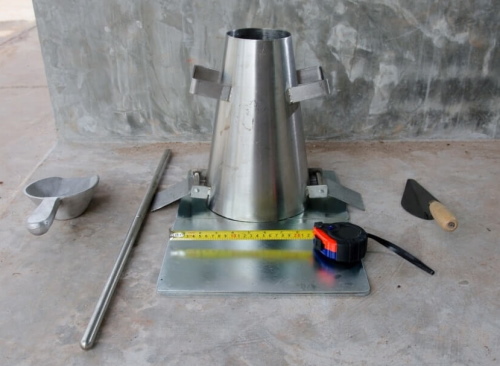

به منظور اجرای آزمایش اسلامپ بتن، تجهیزاتی نظیر مخروط اسلامپ، میله کوبشی (کوبه)، صفحه پایه، خطکش فلزی، سرتاس، برس، پارچه مرطوب، قیف، بیلچه، ظرف اختلاط و زمانسنج مورد استفاده قرار میگیرند.

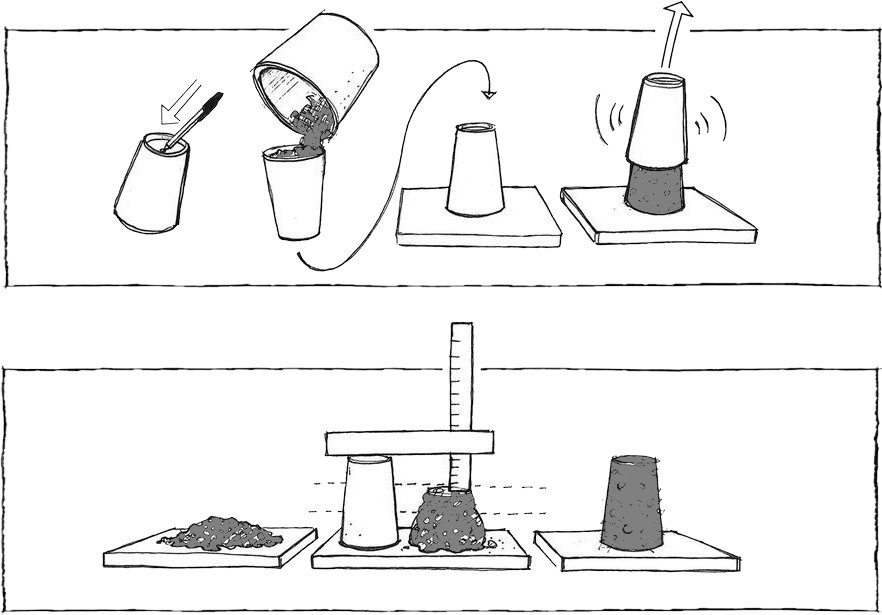

اجرای این آزمایش بتن طی 9 مرحله و با تمیزکاری قالب، آمادهسازی (جانمایی) قالب بر روی صفحه، ریختن نمونه بتن تازه در سه لایه، تراکم هر لایه توسط میله کوبشی، تمیزکاری روی قالب (صاف کردن سطح بتن بیرون زده از بالای مخروط)، بیرون کشیدن قالب، بررسی کیفیت اولیه نمونه، اندازهگیری اسلامپ توسط خطکش و ثبت عدد اسلامپ صورت میگیرد.

پس از اجرای آزمایش اسلامپ بتن، احتمال رخ دادن چهار حالت برای نمونه وجود دارد:

- اسلامپ ریزشی: نتیجه آزمایش غیر قابل قبول است. یا باید نسبت آب به سیمان را تغییر داد یا از روشهای دیگر برای اندازهگیری روانی استفاده کرد.

- اسلامپ برشی: نتیجه آزمایش غیر قابل قبول است و آزمایش باید تکرار شود. مشابه بودن نتیجه آزمایشهای بعدی، کافی نبودن چسبندگی مخلوط را نمایش میدهد.

- اسلامپ صفر: نتیجه آزمایش غیر قابل قبول بوده و نسبت آب به سیمان بسیار پایین است.

- اسلامپ واقعی: نتیجه آزمایش قابل قبول است.

آزمایش کی اسلامپ چیست و چگونه اجرا میشود؟

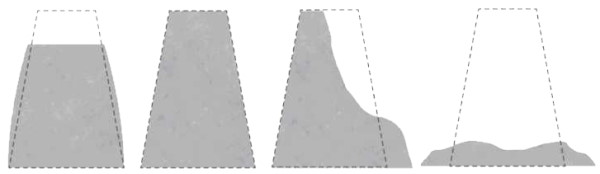

کی اسلامپ، یک روش سریع برای اندازهگیری روانی و تراکم بتن تازه است. این روش به طور مستقیم، توسط یک وسیله مخصوص و مطابق با استاندارد ASTM C1890 اجرا میشود. کی اسلامپ از سرعت اجرای بالایی برخوردار است و میتواند در مدت کمتر از یک دقیقه، عدد اسلامپ بتن تازه را مشخص کند. این آزمایش بتن به منظور تعیین کارایی نسبی نیز مورد استفاده قرار میگیرد.

وسیله مورد استفاده در آزمایش کی اسلامپ، از فولاد با روکش کروم، آلومینیوم و پلاستیک ساخته میشود. بخشهای مختلف این وسیله در تصویر زیر نمایش داده شدهاند.

روند اجرای آزمایش کی اسلامپ به صورت زیر است:

- مرطوب کردن وسیله آزمایش و تمیز کردن آن با پارچه

- بالا آوردن لوله پلاستیکی به منظور ثابت شدن لوله بر روی تکیهگاه

- ریختن بتن تازه درون یک ظرف و تراز کردن سطح بالایی آن

- فرو کردن عمودی وسیله آزمایش درون بتن تا برخورد حلقه شناور به سطح تراز شده

- نگه داشتن وسیله به مدت ۶۰ ثانیه در همان وضعیت

- پایین آوردن لوله پلاستیکی به آرامی تا قرارگیری آن بر روی سطح بتن وارد شده در وسیله

- یادداشت عدد اسلامپ از روی بدنه لوله اندازهگیری (نتیجه آزمایش روانی)

- بیرون آوردن وسیله آزمایش به صورت عمودی (بدون چرخش یا لرزش)

- نگه داشتن وسیله به مدت چند ثانیه

- پایین آوردن لوله پلاستیکی تا قرارگیری آن بر روی سطح بتن باقی مانده در وسیله

- یادداشت عدد روی بدنه لوله اندازهگیری (نتیجه آزمایش کارایی)

با توجه به عدد اسلامپ به دست آمده از این آزمایش و جدول زیر، میتوان کارایی بتن تازه برای کاربرد مورد نظر را بررسی کرد.

| سازه یا محل استفاده بتن | محدوده اسلامپ پیشنهادی بر حسب میلیمتر |

| ستون و دیوار حایل | 75 تا 150 |

| تیر و دال | 50 تا 100 |

| پیادهرو | 20 تا 30 |

| عرشه پل | 30 تا 75 |

| بتن لرزیده | 12 تا 25 |

| سازههای عظیم | 25 تا 50 |

آزمایش ضریب تراکم چگونه انجام میشود؟

در آزمایش ضریب تراکم، با رها کردن بتن از یک ارتفاع استاندارد، میزان تراکم حاصل از انجام مقدار مشخصی کار بر روی بتن تعیین میشود. آزمایش ضریب تراکم برای اجرا در محیط آزمایشگاه طراحی شده است. با این وجود، در صورت فراهم بودن شرایط میتوان آن را در محل پروژه نیز اجرا کرد. دقت و حساسیت این آزمایش بتن از آزمایش اسلامپ بیشتر است. به همین دلیل، اجرای آن بر روی بتنهایی با کارایی پایین یا بتنهای خشک (تراکم با ویبراسیون) مناسب است.

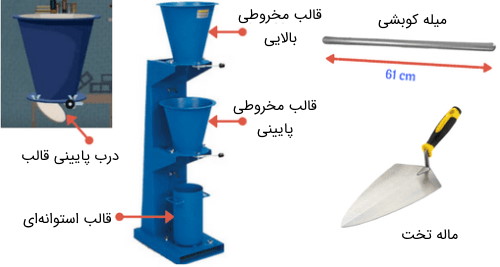

اجزای تشکیلدهنده دستگاه آزمایش ضریب تراکم عبارت هستند از:

- دو قالب مخروطی شکل (بالایی و میانی)

- قالب استوانهای (پایینی)

- میله کوبشی

- ماله تخت

- ترازو

از استانداردهای موجود برای اجرای آزمایش ضریب تراکم میتوان به موارد زیر اشاره کرد:

- IS 1199 – 1959

- ACI 211.3–75

- BS 1881: 103:1993

فرآیند اجرای آزمایش ضریب تراکم به صورت زیر است:

- بتن درون به آرامی و با دقت درون قالب بالایی (تا لبه) ریخته شده و سطح آن صاف میشود.

- درب زیر قالب باز میشود تا بتن به درون قالب میانی ریخته شود.

- در صورت چسبیدن بتن به بدنه قالب بالایی، مواد باقیمانده را توسط میله به آرامی از بدنه جدا کنید.

- با ثابت شدن بتن درون قالب میانی، درب زیر آن باز میشود تا بتن به درون قالب پایینی (استوانهای) ریخته شود.

- در صورت بالا بودن بتن از سطح بالایی قالب استوانهای، مقدار اضافی بتن را جدا، سطح بتن را صاف و بدنه بیرونی قالب را تمیز کنید.

- وزن قالب استوانهای به همراه بتن اندازهگیری میشود (وزن بتن نسبتا متراکم).

- قالب استوانهای خالی و دوباره توسط همان بتن به صورت لایههای 5 سانتیمتری پر میشود. پس از ریختن هر لایه باید آن را به خوبی توسط میله تراکم متراکم کرد.

- سطح بیرونی قالب استوانهای تمیز و وزن آن اندازهگیری میشود (وزن بتن کاملا متراکم).

پس از انجام مراحل بالا، ضریب تراکم از تقسیم وزن بتن نسبتا متراکم بر بتن کاملا مترکم به دست میآید. توجه داشته باشید که به منظور محاسبه این ضریب باید وزن قالب استوانهای را از صورت و مخرج کم کنید. در این آزمایش، کیفیت بتن از نظر کارایی مطابق با جدول زیر بررسی میشود.

| ضریب تراکم | میزان کارایی |

| 0.78 | بسیار پایین |

| 0.85 | پایین |

| 0.92 | متوسط |

| 0.95 | بالا |

در مجموع، آزمایش ضریب تراکم، گزینه مناسبتری برای تعیین کارایی بتن است؛ چراکه این آزمایش بتن میتواند کارایی را در بازه بیشتری اندازهگیری کند.

در رابطه با تکنولوژی بتن و اختلاط آن فیلم آموزشی مفصلی در مجموعه فرادرس تهیه شده است که میتواند در فراگیری این مبحث به شما کمک کند. لینک این فیلم در ادامه آورده شده است.

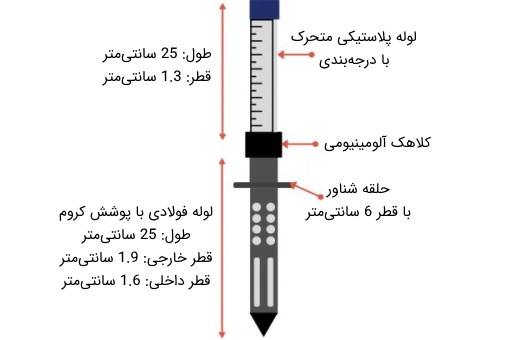

آزمایش جریان چیست و چگونه انجام میشود؟

آزمایش جریان، معیاری برای اندازهگیری کیفیت بتن از نظر روانی و چسبندگی است. این آزمایش بتن در محیط آزمایشگاه و مطابق با استاندارد ASTM C124 اجرا میشود. آزمایش جریان، معمولا برای بتنهایی با کارایی بالا تا بسیار بالا مورد استفاده قرار میگیرد.

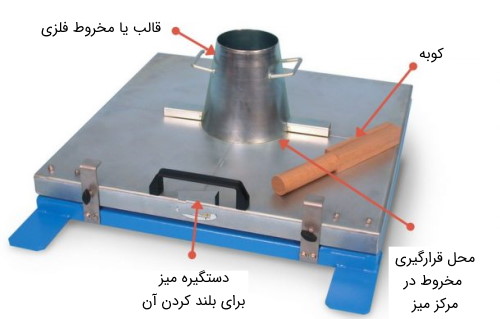

اجزای تشکیل دهنده دستگاه مورد استفاده در آزمایش جریان عبارت هستند از:

- میز جریان (ابعاد 25 سانتیمتر)

- قالب مخروطی

- ماله تخت

- سرتاس

- میله کوبشی

- خطکش

اجرای آزمایش جریان طی مراحل زیر صورت میگیرد:

- تمیز کردن سطح میز و داخل قالب برای اطمینان از عدم وجود گرد و خاک

- قرار دادن مخروط در مرکز میز

- ریخت بتن تازه درون مخروط در دو لایه

- کوبیدن هر لایه توسط میله کوبشی

- برداشتن بتن اضافی از روی بالاترین بخش قالب و صاف کردن سطح بتن توسط ماله

- بالا کشیدن قالب و جدا کردن آن از بتن

- بالا و پایین کردن میز توسط دستگیره کناری به اندازه 12.5 سانتیمتر (15 مرتبه در 15 ثانیه)

- اندازهگیری قطر بتن پخش شده در 6 جهت مختلف و میانگیری از مقادیر به دست آمده

پس از انجام مراحل بالا، عدد جریان بتن از رابطه زیر محاسبه میشود:

F=Ds−2525∗100

- F: عدد جریان بر حسب درصد

- DS: قطر پخششدگی بتن بر حسب سانتیمتر

در صورتی که عدد جریان بین 0 تا 150 درصد باشد، نتیجه آزمایش قابل قبول خواهد بود.

آزمایش میز جریان چیست و چگونه اجرا میشود؟

«آزمایش میز جریان» (Flow Table Test)، آزمایشی مشابه با آزمایش جریان و در واقع، معادل برجای آن است. آزمایش میز جریان، به منظور ارزیابی میزان رطوبت مورد نیاز برای انتقال بتن از محل ساخت به محل پروژه مورد استفاده قرار میگیرد. این آزمایش بتن بر روی نمونههای غیر قابل آزمایش با روش مخروط اسلامپ و مطابق استاندارد ASTM C230 اجرا میشود.

هنگام انتقال بتن تازه به محل پروژه، باید پیش از بتنریزی به درون قالب، روانی آن را کنترل کرد. به منظور اجرای آزمایش میز جریان، از تجهیزات زیر استفاده میشود:

- میز جریان (ابعاد 70 سانتیمتر)

- مخروط اسلامپ

- ظرف آب و جارو برای مرطوب کردن میز

- میله کوبشی

مراحل اجرای آزمایش میز جریان عبارت هستند از:

- مرطوب کردن میز

- قرار دادن مخروز در مرکز میز

- پر کردن مخروط با بتن تازه در دو لایه

- متراکم کردن هر لایه توسط کوبیدن (10 مرتبه)

- بلند کردن مخروط

- بلند کردن میز به اندازه 40 سانتی متر (15 مرتبه) برای پخش شدن بهتر بتن

- اندازهگیری قطر پخششدگی بتن

محاسبه عدد جریان و محدوده قابل قبول در این آزمایش مشابه آزمایش جریان است.

آزمایش وی بی چیست و چگونه انجام میشود؟

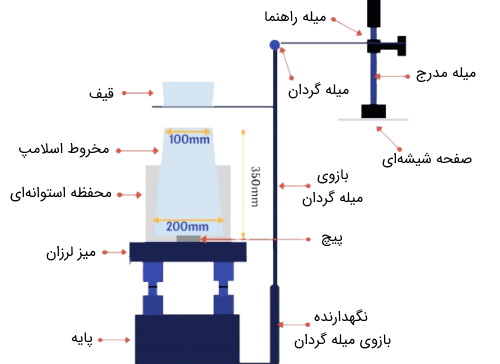

آزمایش وی بی، روشی برای ارزیابی کارایی بتن تازه از نظر قابلیت جابجایی و تراکمپذیری است. اجرای این آزمایش بر اساس استاندارد ASTM C1170 و با اندازهگیری نسبی کار مورد نیاز برای تغییر شکل حجم مشخصی از بتن، از یک شکل خاص (مخروطی) به شکل دیگر (استوانهای)، صورت میگیرد. به مدت زمان کار انجام شده برای ایجاد این تغییر شکل توسط فرآیند ویبراسیون، «شکل گیری» (Remolding) میگویند. زمان مورد نیاز برای شکلگیری کامل، معیاری از کارایی است که با عنوان زمان وی بی شناخته میشود.

دستگاه مورد استفاده برای اجرای آزمایش وی بی شامل موارد زیر میشود:

- قوام سنج وی بی یا «کانسیستومتر وی بی» (VeBe Consistometer)

- میز لرزان

- مخروط اسلامپ

- وزنه

- میله تراکم

- ماله تخت

- زمان سنج

- صفحه شفاف

- محفظه

مراحل اجرای آزمایش وی بی عبارت هستند از:

- قرار دادن مخروط فلزی (مخروط اسلامپ) در محفظه استوانهای کانسیستومتر

- ریختن بتن درون مخروط در چهار لایه (ارتفاع هر لایه برابر با یکچهارم ارتفاع مخروط)

- وارد کردن 25 ضربه توسط میله کوبشی به هر لایه

- جدا کردن بتن اضافی از بالای مخروط و تراز کردن سطح بتن

- جانمایی صفحه شیشهای همتراز با سطح بالایی مخروط و یادداشت عدد روی شاخص به عنوان قرائت اولیه

- بالا آوردن عمودی مخروط و صبر کردن برای ثابت شدن بتن

- پایین آوردن صفحه شیشهای تا سطح بالایی بتن و یادداشت عدد روی شاخص به عنوان قرائت نهایی

- روشن کردن ویبراتور و فشردن دکمه شروع زمانسنج

- توقف زمان سنج در لحظه پخش شدن یکنواخت و کامل بتن

عدد اسلامپ از تفاضل قرائت اولیه و نهایی به دست میآید. به علاوه، مدت زمان مورد نیاز برای تغییر شکل بتن از شکل مخروطی به استوانهای با عنوان درجه وی بی شناخته میشود. جدول زیر، میزان روانی بتن بر حسب درجه وی بی را نمایش میدهد.

| روانی بتن | درجه وی بی بر حسب ثانیه |

| خیلی خشک | 10 تا 20 |

| خشک | 5 تا 10 |

| پلاستیک | 3 تا 5 |

| نیمه سیال | 1 تا 3 |

آزمایش کلی بال چیست و چگونه اجرا میشود؟

آزمایش کلی بال، یک روش ساده و ارزان برای ارزیابی کارایی بتن تازه در محل پروژه است. این آزمایش به سنجش اسلامپ شباهت دارد اما دقت و سرعت اجرای آن بیشتر است. دستگاه مورد استفاده برای اجرای آزمایش کلی بال از اجزای زیر تشکیل میشود:

- نیمکره فلزی (گوی)

- میله مدرج

- دسته

- چارچوب

دستورالعمل نحوه اجرای آزمایش کلی بال در استاندارد ASTM C360 با عنوان «آزمایش نفوذ گوی» (Ball Penetration Test) آورده شده است. به طور کلی مراحل اجرای این آزمایش به صورت زیر است:

- نمونهای از بتن مورد آزمایش درون یک محفظه ریخته میشود. ارتفاع نمونه باید تا حدود ۲۰ سانتیمتر و سطح بالایی بتن باید صاف (تراز) باشد.

- دستگاه کلی بال بر روی سطح نمونه قرار داده میشود. دستگیره گوی باید به گونهای قرار گیرد که چارچوب دستگاه، سطح بتن را لمس کند.

- دستگیره گوی به آرامی رها میشود تا گوی توسط نیروی وزن خود درون بتن فرو برود.

- عمق نفوذ گوی بر روی میله مدرج مشخص میشود.

- مقدار عمق نفوذ یادداشت و آزمایش برای حداقل دو بار دیگر تکرار میشود.

- میانگین عمق نفوذ به دست آمده از آزمایشها، به عنوان معیار کارایی یا عدد اسلامپ بتن تازه در نظر گرفته میشود.

مقایسه روش های اندازهگیری کارایی بتن تازه

در بخشهای قبلی، انواع آزمایش بتن تازه برای ارزیابی کارایی را معرفی کردیم. با توجه به نوع بتن و کاربرد مورد نظر، باید روش مناسب اندازهگیری کارایی را انتخاب کرد.

| میزان کارایی | روش مناسب برای اندازهگیری |

| خیلی پایین | آزمایش وی بی |

| پایین | آزمایش وی بی یا ضریب تراکم |

| متوسط | ضریب تراکم یا اسلامپ |

| بالا | ضریب تراکم، اسلامپ یا جریان |

| خیلی بالا | جریان |

نکته: آزمایش میز جریان، معادل آزمایش جریان و آزمایش کلی بال، معادل آزمایش اسلامپ است.

آزمایش بتن تازه از نظر میزان هوا چگونه انجام میشود؟

میزان هوا، یکی از ویژگیهای مهم بتن است که بر روی مقاومت نهایی، وزن سازه و مقاومت در برابر سرما تاثیر میگذارد. روشهای مختلفی به منظور اندازهگیری میزان هوای بتن ارائه شدهاند. از استاندارهای موجود برای اجرای آزمایش درصد هوای بتن تازه میتوان به موارد زیر اشاره کرد:

- استاندارد 15904 ایران یا ASTM C231/C231M با عنوان «تعیین مقدار هوای بتن تازه مخلوطشده به روش فشاری»: مناسب برای بتنهایی با سنگدانه نسبتا متراکم

- استاندارد ASTM C173/C173M-16 با عنوان «اجرای آزمایش درصد هوای بتن تازه به روش حجمی»: مناسب برای بتنهای سبک و متخلخل

- استاندارد 3521 ایران یا ASTM C138/C138M-17a با عنوان «اجرای آزمایش چگالی، تسلیم و درصد هوای بتن به روش گرانیسنجی»

توجه داشته باشید که آزمایشهای بالا، میزان هوای بتن تازه را اندازهگیری میکنند. مقداری از این هوا در حین حمل، بتنریزی و پرداخت از بین میرود. به همین دلیل، مقدار اندازهگیریشده با مقدار نهایی متفاوت خواهد بود.

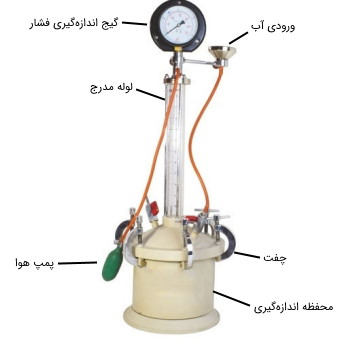

آزمایش مقدار هوای بتن تازه به روش فشاری چگونه انجام میشود؟

تعیین مقدار هوای بتن تازه به روش فشاری، متداولترین روش آزمایش هواداری بتن مطابق با استاندارد ASTM C231 است. این آزمایش برای بتنهایی با سنگدانههای نسبتا متراکم مناسب است و اجرای آن بر روی بتنهای سبک و متخلخل توصیه نمیشود. از تجهیزات مورد نیاز برای اجرای این آزمایش، میتوان به موارد زیر اشاره کرد:

- هواسنج (نوع A یا B)

- ظرف اندازهگیری

- مجموعه درپوش

- ظرف واسنجی

- فنر مارپیچ

- لوله پخشکننده (پاشش)

- کمچه

- میله کوبشی (کوبه)

- چکش لاستیکی

- تیغه صافکننده یا خطکش سر زن

- صفحه صافکننده

- قیف

- پیمانه آب

- لرزاننده

- الک

- سرتاس

مراحل اجرای آزمایش تعیین مقدار هوای بتن تازه به روش فشاری با استفاده از فشارسنج نوع A، به صورت زیر است:

- مرطوب کردن سطوح داخلی ظرف اندازهگیری

- قرار دادن آن بر روی یک سطح صاف

- ریختن بتن تازه به درون ظرف اندازهگیری در سه لایه (حداکثر 15 دقیقه پس از ساخت بتن)

- تراکم هر لایه توسط میله کوبشی (25 ضربه) و ضربه زدن به بدنه بیرونی ظرف اندازهگیری (12 تا 15 ضربه)

- صاف و تراز کردن کردن سطح بالایی ظرف توسط ماله

- تمیز کردن دستگاه، محفظه اندازهگری، لبهها و پیچها

- قرار دادن درپوش بر روی محفظه و هوابندی درزها

- سوار کردن بخش بالایی دستگاه و ریختن آب

- کج کردن دستگاه و ضربه زدن برای خروج هوا

- برگرداندن دستگاه به حالت عمودی و آب ریختن درون لوله مدرج

- اعمال فشار با استفاده از پمپ دستی (فشاری بیشتر از 1.4 کیلوپاسکال)

- ضربه زدن به محفظه اندازهگیری و خواندن سطح آب بر روی لوله مدرج هنگام رسیدن فشار به 1.4 کیلوپاسکال

- کاهش فشار دستگاه به آرامی (در مدت یک دقیقه) و ضربه زدن به ظرف اندازهگیری

- یادداشت سطح آب بر روی لوله مدرج

با انجام مراحل بالا، مقدار هوای ظاهری بتن از رابطه زیر محاسبه خواهد شد:

A=h1–h2

- h1: سطح آب در فشار 1.4 کیلوپاسکال

- h2: سطح آب در فشار صفر پس از آزاد نمودن فشار 1.4 کیلوپاسکال

اجرای تعیین مقدار هوای بتن تازه به روش فشاری با استفاده از فشارسنج نوع B، طی مراحل زیر انجام میشود:

- مراحل 1 تا 5 روش در دستگاه نوع A

- گذاشتن درپوش، هوابندی درزها، بستن شیر اصلی هوا و باز کردن شیرهای تخلیه روی درپوش ظرف اندازهگیری

- وارد کردن آب از یکی از شیرهای روی درپوش تا زمان خارج شدن آب از شیر دیگر

- تکام دادن هواسنج برای خروج هوای اضافی از شیر دیگر

- بستن شیر خروج هوای محفظه هوا

- پمپاژ هوا به درون محفظه تا قرارگیری عقربه بر روی خط فشار ابتدایی

- ضربه زدن به فشار سنج و بستن شیرهای روی درپوش

- باز کردن شیر تخلیه محفظه هوا و ضربه زدن توسط سرتاس به بدنه ظرف اندازهگیری

- ضربه زدن به گیج توسط انگشت و یادداشت عدد ثابت شده

آزمایش مقدار هوای بتن تازه به روش حجمی چگونه انجام میشود؟

آزمایش اندازهگیری مقدار هوای موجود در بتن تازه به روش حجمی، بر روی انواع مختلف بتن قابل اجرا است. با این وجود، به دلیل عدم تاثیرگذاری هوای موجود در سنگدانههای متخلخل بر روی نتیجه این آزمایش، روش حجمی معمولا برای بتن سبک و بتنهایی با سنگدانههای بسیار متخلخل مورد استفاده قرار میگیرد.

تجهیزات مورد نیاز برای اجری آزمایش تعیین مقدار هوای بتن تازه به روش حجمی عبارت هستند از:

- هواسنج

- ظرف هواسنج

- سر هواسنج

- قیف

- میله کوبشی

- چکش

- سرتاس

- الکل

- سرنگ

اجرای این آزمایش بتن طی مراحل زیر صورت میگیرد:

- ریختن بتن به درون ظرف در دو لایه و تراکم هر لایه توسط وارد کردن 25 ضربه

- وارد کردن 10 تا 15 ضربه به بدنه ظرف توسط چکش بعد از ریختن و تراکم هر لایه

- صاف کردن سطح بتن

- بستن سطح بالایی محفظه

- اضافه کردن آب و تکان دادن دستگاه

- اضافه کردن الکل

- یادداشت سطح مقعر آب در لوله مدرج

عدد یادداشت شده در این آزمایش به علاوه تعداد قطرههای الکل، میزان هوای بتن را نمایش میدهد.

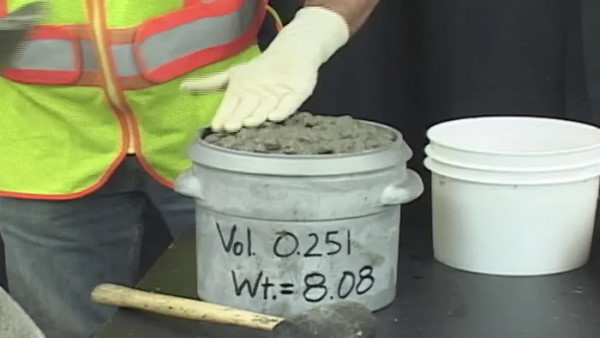

آزمایش بتن تازه از نظر وزن مخصوص چگونه انجام میشود؟

آزمایش وزن مخصوص، یکی از روشهای بررسی مطابقت وزن مخصوص یا چگالی بتن ساختهشده با کاربری مورد نظر است. به عنوان مثال، برای اطمینان از سبک بودن بتن مگر باید، آزمایش وزن مخصوص را بر روی آن اجرا کرد. این آزمایش بتن مطابق با استاندارد ASTM C138 اجرا میشود و برای تعیین میزان هوای بتن نیز مورد استفاده قرار میگیرد.

تجهیزات مورد نیاز برای آزمایش وزن مخصوص بتن عبارت هستند از:

- ترازو

- میله کوبشی

- ویبراتور

- محفظه اندازهگیری

- چکش

- سرتاس

- ماله تخت

پیش از شروع این آزمایش باید روش تراکم نمونه و حجم آن را تعیین کنید. روش تراکم به اسلامپ نمونه بستگی دارد. برای اسلامپ کمتر از 25 میلیمتر، ویبراتور، برای اسلامپ بین 25 تا 75 میلیمتر، ویبراتور یا میله کوبشی و برای اسلامپ بالای 75 میلیمتر، میله کوبشی مورد استفاده قرار میگیرد. حجم نمونه نیز با توجه به ابعاد داخلی محفظه اندازهگیری تعیین میشود. با در نظر داشتن این موارد، روند اجرای این آزمایش بتن به صورت زیر خواهد بود:

- مرطوب کردن محفظه اندازهگیری و خارج کردن آب اضافی آن

- اندازهگیری وزن محفظه خالی

- قرار دادن محفظه بر روی یک سطح صاف و تراز

- در صورت استفاده از میله کوبشی؛ ریختن بتن درون محفظه در سه لایه، تراکم هر لایه با 25 ضربه و وارد کردن 10 تا 15 ضربه به بدنه محفظه

- در صورت استفاده از ویبراتور؛ ریختن بتن درون محفظه در دو لایه و تراکم هر لایه با وارد کردن ویبراتور به سه نقطه مختلف

- صاف کردن سطح نمونه و برادشتن بتن اضافی

با انجام مراحل بالا، امکان محاسبه وزن مخصوص، چگالی اسمی، تسلیم و درصد هوای بتن فراهم میشود. رابطه محاسبه وزن مخصوص بتن تازه به صورت زیر است:

D=Mf−MeV

- Mf: وزن محفظه پر

- Me: وزن محفظه خالی

- V: حجم داخلی محفظه

چگالی اسمی بتن مورد آزمایش برابر خواهد بود با:

T=MbVb

- Mb: وزن تمام مواد ساخته شده (بچ)

- Vb: حجم تمام مواد موجود در بچ

تسلیم بتن تازه نیز توسط رابطه زیر محاسبه میشود:

Y=MbD∗27

به این ترتیب، درصد هوای بتن از دو رابطه زیر قابل محاسبه خواهد بود:

A=T−DT

یا

A=Y−VbY

آزمایش بتن از نظر زمان گیرش چگونه انجام میشود؟

فرآیند تغییر حالت سیمان مخلوطشده با آب از سیال به جامد، با عنوان «گیرش» (Setting) شناخته میشود. به طور کلی، دو نوع گیرش شامل گیرش اولیه و گیرش نهایی برای کنترل کیفیت بتن مورد ارزیابی قرار میگیرد. معیار ارزیابی گیرش، مدت زمان آن است. به منظور اندازهگیری زمان گیرش اولیه نهایی بتن معمولا از آزمایش «سوزن ویکات» (Vucat Needle) استفاده میشود. در ادامه، اصول اجرایی این آزمایش را معرفی میکنیم.

آزمایش سوزن ویکات چیست و چگونه اجرا میشود؟

آزمایش سوزن ویکات، پرکاربردترین روش برای اندازهگیری زمان گیرش بتن است. این آزمایش بر روی نمونهای با غلطت نرمال و مطابق استاندارد 392 ایران با عنوان «تعیین زمان گیرش سیمان هیدرولیکی با سوزن ویکات» یا ASTM C191-08 انجام میشود.

وسایل مورد استفاده در آزمایش سوزن ویکات عبارت هستند از:

- دستگاه ویکات

- وزنه و ترازو

- ظرف مدرج شیشهای

- صفحه تخت غیر جاذب

- ماله تخت

- حلقه مخروطی

- مخلوط کن

- پره

- جام مخلوط کن

- لیسه (گلتراش)

به منظور اجرای آزمایش سوزن ویکات باید مراحل زیر را طی کرد:

- آمادهسازی نمونه و قالبگیری

- برداشتن مقدار کافی از نمونه بتن تازه و قرار دادن آن درون حلقه مخروطی

- برداشتن بتن اضافی و تراز کردن سطح حلقه

- قرار دادن قالب درون دستگاه

- قرار دادن سوزن بعد از 30 دقیقه بر روی سطح نمونه

- یادداشت میزان نفوذ سوزن درون نمونه

- تکرار آزمایش در بازههای 10 تا 15 دقیقهای

زمان گیرش بتن با استفاده از آزمایش بالا، به صورت زیر محاسبه خواهد شد:

- زمان گیرش اولیه: مدت زمانی که میزان نفوذ سوزن درون نمونه به اندازه 25 میلیمتر باشد.

- زمان گیرش نهایی: مدت زمانی که تغییرات نفوذ سوزن، تغییر چندانی نداشته باشد.

آزمایشهای دیگر بتن تازه کدام هستند؟

آزمایشهایی تا به اینجا معرفی کردیم، متداولترین روشهای ارزیابی کیفیت بتن تازه هستند. از آزمایشهای دیگر بتن تازه، موارد زیر بعضا مورد استفاده قرار میگیرند:

- «مقاومت در برابر جداشدگی» (Segregation Resistance): این ویژگی معمولا برای بتن خودمتراکم و مطابق با استانداردهای ASTM C1610 و ASTM C1712 ارزیابی میشود.

- رطوبت: اجرای آزمایش رطوبت مطابق استانداردهای ASTM F2170 (لوله برجا)، ASTM D4263 (ورق پلاستیکی) و ASTM F1869 (کلسیم کلراید) صورت میگیرد.

- دما: دمای بتن تازه مطابق با استاندارد 11268 ایران یا ASTM C1064 اندازهگیری و تعیین میشود.

- حرارات هیدراتاسیون: آزمایش جدید تعیین حرارت هیدراتاسیون مواد سیمانی مطابق ASTM C1702 و آزمایش قدیمی آن مطابق ASTM C186 انجام میشود.

- «آب انداختن» (Bleeding): به منظور ارزیابی آب انداختن بتن میتوان از آزمایش معرفی شده در استاندارد ASTM C232 استفاده کرد.

آزمایش بتن سخت شده چگونه انجام میشود؟

پس از ریختن بتن تازه به درون قالب یا محل مورد نظر و با گذشت زمان، واکنش هیدراتاسیون باعث سخت شدن بتن میشود و مقاومت مخلوط را افزایش میدهد. در این حالت، ویژگیهایی دیگری از بتن به منظور تایید کیفیت سازه مورد بررسی قرار میگیرند. آزمایش بتن در این شرایط، با توجه به ویژگیهای بتن سخت شده انجام میشود.

مهمترین ویژگیهای بتن در حالت سخت شده عبارت هستند از:

- استحکام: مقاومت فشاری، مقاومت کششی و مقاومت خمشی (مدول گسیختگی)

- مدول الاستیسیته

- دوام

- نفوذپذیری و جذب

- تخلخل

- وزن مخصوص

- جمع شدگی

- خزش

- مقاومت در برابر تغییرات دمایی

- مقاومت در برابر مواد شیمیایی

- مقاومت در برابر خوردگی

- پیوند با آرماتور

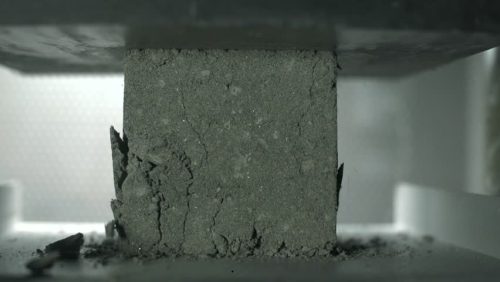

آزمایش مقاومت فشاری بتن چیست و چگونه اجرا میشود؟

مقاومت فشاری، مهمترین ویژگی بتن سختشده به حساب میآید. این ویژگی، یک دید کلی از تمام ویژگیهای دیگر بتن را فراهم میکند. آزمایشهای متعددی به منظور ارزیابی مقاومت فشاری بتن وجود دارند. از مهمترین این آزمایشها میتوان به موارد زیر اشاره کرد:

- استاندارد 6048 ایران مطابق با ASTM C39 برای نمونههای استوانهای

- استاندارد 3-1608 ایران مطابق با BS EN 12390-3 برای نمونههای مکعبی و استوانهای

- استاندارد 8985 ایران مطابق با ASTM C873 برای نمونههای استوانهای درجا قالبگیری شده

آزمایش مقاومت فشاری معمولا بر روی نمونههایی با سن 7، 28 و یا 90 روزه اجرا میشود. در این میان، آزمایش بر روی نمونههای 28 روزه از گسترش بیشتری برخوردار است؛ چراکه در اکثر مواقع، بتن پس از 28 روز، به 99 درصد مقاومت نهایی خود میرسد. تجهیزات مورد نیاز برای اجرای آزمایش مقاومت فشاری بتن عبارت هستند از:

- دستگاه آزمایش فشاری: معمولا از «دستگاه آزمایش یونیورسال (Universal Testing Machine) یا اصطلاحاً «UTM» استفاده میشود.

- قالب برای نمونههای مکعبی و استوانهای

- مغزهگیر برای نمونههای استوانهای

- کلاهک برای صاف کردن سطح بارگذاری توسط کلاهگذاری یا اصطلاحا «کپینگ» (Capping) نمونهها

- ترازو برای وزن کردن نمونهها

- خطکش برای اندازهگیری ابعاد نمونهها

در اکثر موارد، تجهیزات مورد استفاده برای اجرای آزمایش مقاومت فشاری بتن یکسان هستند و تنها شکل نمونه (استوانهای یا مکعبی) و محل نمونهگیری (مغزهگیری از سازه یا ساخت بتن در آزمایشگاه) تفاوت دارد. به طور کلی، روند اجرای آزمایش مقاومت فشاری بتن به صورت زیر است:

- خارج کردن نمونه از آب پس از گذشت زمان عمل آوری و پاک کردن آب اضافی از روی سطح آن

- اندازهگیری ابعاد نمونه

- تمیز کردن سطح بارگذاری و محل نمونه در دستگاه آزمایش

- قرار دادن نمونه در دستگاه (مرکز صفحه پایه)

- پایین آوردن بخش متحرک دستگاه برای تماس صفحه بارگذاری با سطح بالایی نمونه

- اعمال بار به صورت پیوسته و بدون شوک با نرخ 14 مگاپاسکال بر دقیقه

- ثبت حداکثر با اعمال شده در لحظه شکست و یادداشت حالت شکست

مقاومت فشاری نمونه از تقسیم حداکثر بار اعمال شده بر سطح مقطع تحت بار به دست میآید.

آزمایش مقاومت کششی بتن چیست و چگونه انجام میشود؟

مقاومت کششی بتن، یکی دیگر از خواص مهم بتن است که مقدار آن بر روی نحوه ایجاد و گسترش ترک بر روی سازه تاثیر مستقیم دارد. به علاوه، مقاومت کششی بتن بسیار کمتر از مقاومت فشاری آن است. این مسئله به ماهیت شکننده بتن برمیگردد.

بتن در برابر کشش مستقیم مقاومت نمیکند. در نتیجه، تعیین مستقیم مقاومت کششی بتن امکانپذیر نیست. به طور کلی، دو روش برای اندازهگیری غیر مستقیم مقاومت کششی بتن وجود دارد:

- «آزمایش مقاومت کششی دو نیم کردن» (Splitting Tensile Strength Test) یا اصطلاحا «آزمایش برزیلی» (Brazilian Test)

- «آزمایش مقاومت خمشی» (Flexure Test)

آزمایش برزیلی چیست و چگونه انجام میشود؟

آزمایش برزیلی، شناختهشدهترین آزمایش تعیین غیر مستقیم مقاومت کششی بتن است. این آزمایش بتن در محیط آزمایشگاه، بر روی نمونههای استوانهای و مطابق با استاندارد 6047 ایران یا ASTM C496 انجام میشود. تجهیزات مورد نیاز برای اجرای آزمایش برزیلی عبارت هستند از:

- دستگاه آزمایش: این دستگاه باید مطابق استانداردهای آزمایش مقاومت فشاری باشد.

- صفحه تکیهگاهی کمکی: در صورت کوچکتر بودن قطر نمونه از حداقل ارتفاع عمودی محل قرارگیری آن در دستگاه، از صفحه تکیهگاهی کمکی استفاده میشود.

- نوارهای تکیهگاهی: دو نوار تکیهگاهی در بالا و پایین نمونه قرار میگیرند. این نوارها، یکبار مصرف هستند.

فرآیند آمادهسازی نمونههای آزمایش برزیلی با استفاده از وسایل زیر انجام میشود:

- قالب فلزی استوانهای به ضخامت 3 میلیمتر، قطر 15 سانتیمتر و ارتفاع 30 سانتیمتر برای ریختن بتن تازه به درون آن

- میله کوبشی به قطر 16 میلیمتر، طول 60 سانتیمتر و دارای حداقل یک سر گرد برای متراکم کردن لایههای نمونه درون قالب

- حوضچه آب

پس از آمادهسازی وسایل نمونهبرداری، باید بتن مورد نظر در قالب فلزی ریخت، آن را به خوبی متراکم کرد و به مدت 28 روز درون حوضچه آب با دمای مناسب (25 تا 29 درجه سانتیگراد) قرار داد.

پس از عمل آمدن بتن، نمونهها آماده اجرای آزمایش مطابق مراحل زیر میشوند:

- خروج نمونه از آب پس از 7، 28 یا 90 روز

- تمیز کردن آب از روی نمونه

- رسم خطوط قطری بر روی دو طرف نمونه به منظور اطمینان از قرارگیری هر دو طرف بر روی یک محور

- اندازهگیری وزن و ابعاد نمونه

- تنظیم دستگاه آزمایش

- قرار دادن نوار تکیهگاهی پایینی

- قرار دادن نمونه بر روی نوار تکیهگاهی و تنظیم نمونه با کمک خطوط قطری

- قرار دادن نوار تکیهگاهی بالایی

- پایین آوردن صفحه اعمال بار دستگاه برای لمس نوار تکیهگاهی بالا

- اعمال به صورت پیوسته و با نرخی بین 0.7 تا 1.4 مگاپاسکال بر دقیقه

- کنترل نمونه و نوشتن مقدار بار در لحظه شکست

پس از تعیین بار شکست نمونه، مقاومت کششی بتن آن از رابطه زیر به دست میآید:

T=2PπLD

- T: مقاومت کششی دو نیم کردن

- P: قطر نمونه

- L: طول نمونه

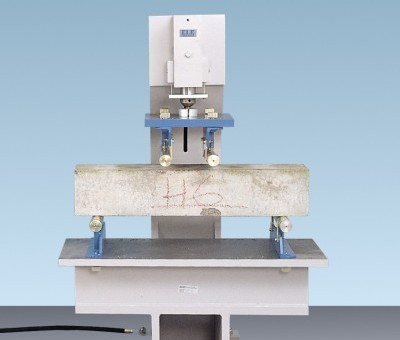

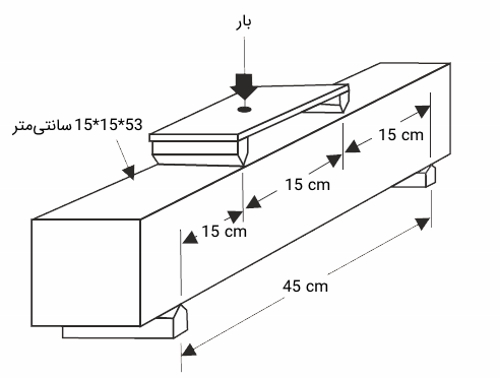

آزمایش مقاومت خمشی بتن چیست و چگونه انجام میشود؟

در صورت همگن بودن ماده مورد آزمایش، مقاومت خمشی با مقاومت کششی برابر خواهد بود. به همین دلیل، یکی دیگر از روشهای ارزیابی مقاومت کششی بتن، اندازهگیری مقاومت خمشی آن است. آزمایش تعیین مقاومت خمشی بتن در محیط آزمایشگاه، بر روی نمونه تیر ساده و مطابق با استاندارد 490 ایران یا ASTM C78 اجرا میشود. دستگاه مورد استفاده در این آزمایش بتن مشابه تصویر زیر است.

دستگاه آزمایش مقاومت خمشی از دو بلوک تکیهگاهی (محل قرارگیری تیر) و دو بلوک بارگذاری (اعمال بار بر روی تیر) تشکیل میشود. اجرای این آزمایش، طی مراحل زیر صورت میگیرد:

- مخلوط کردن مواد مطابق با طرح اختلاط

- آمادهسازی نمونه توسط ریختن مواد مخلوط شده در قالب مخصوص (ارتفاع 100 یا 150 میلیمتر، عرض 100 یا 150 میلیمتر و طول 500 تا 700 میلیمتر)

- اندازهگیری ابعاد و وزن تیر پس از گیرش و درآوردن آن از قالب

- تمیز کردن اجزای دستگاه آزمایش

- جانمایی تیر درون دستگاه (همراستا بودن محور نمونه با محور بارگذاری دستگاه)

- اعمال بار به صورت پیوسته و تدریجی با نرخ 400 کیلوگرم بر دقیقه برای نمونه 150 میلیمتری یا نرخ 180 کیلوگرم بر دقیقه برای نمونه 100 میلیمتری

- یادداشت بار و حالت شکست تیر

مقاومت خمشی با عنوان مدول گسیختگی نیز شناخته میشود. در صورتی که شکستگی در فاصله یکسوم میانی طول دهانه رخ دهد، مدول گسیختگی از رابطه زیر محاسبه خواهد شد:

R=PLbd2

- P: بار لحظه شکست

- L: طول دهانه (فاصله بین دو تکیهگاه)

- b: عرض

- d: ضخامت

در صورت رخ دادن شکست، بیرون از طول یکسوم دهانه، رابطه مدول گسیختگی به شکل زیر خواهد بود:

R=3PLbd2

آزمایش مدول الاستیسیته بتن چیست و چگونه اجرا میشود؟

مدول الاستیسیته یا ارتجاعی، معیاری برای تشخیص میزان صلبیت و تغییرشکلپذیری یک ماده است. مدول الاستیسیته بتن، نسبت تنش اعمال شده بر کرنش به وجود آمده را نمایش میدهد. آزمایش تعیین مدول الاستیسیته، در محیط آزمایشگاه، بر روی نمونههای استوانهای و مطابق با استاندارد 525 ایران یا ASTM C469 انجام میشود. مبنای این آزمایش، بررسی تغییر شکل نمونه در بارگذاریهای مختلف و رسم منحنی تنش-کرنش آن است. دستگاه مورد استفاده برای اجرای آزمایش مدول الاستیسیته بتن، «فشردگی سنج» (Compressometer) یا دستگاه اندازهگیری تغییر شکل طولی است.

آمادهسازی فشردگیسنج مطابق مراحل زیر انجام میشود:

- سر هم کردن بدنه دستگاه با کنار هم نگه داشتن قابهای بالایی و پایینی فشردگیسنج توسط میلههای محوری

- سفت کردن میلههای محوری و شل کردن پیچهای موجود بر روی قابهای بالایی و پایینی

- قرار دادن نمونه به صورت صاف و تراز شده درون فشردگیسنج

- سفت کردن پیچها

- باز کردن پیچهای بالایی و پایینی میلههای محوری و درآوردن آنها

پس از آمادهسازی فشردگیسنج و نمونه، آزمایش مدول الاستیسیته بتن مطابق مراحل زیر انجام خواهد شد:

- قرار دادن فشردگیسنج به همراه نمونه در دستگاه مقاومت فشاری

- اعمال بار به صورت پیوسته (بدون شوک) و با نرخ حدود 14 مگاپاسکال بر دقیقه یا حدود 250 کیلوپاسکال بر ثانیه

- توقف بارگذاری با رسیدن میزان بار به حدود 40 درصد مقاومت نهایی میانگین نمونههای قبلی

- یادداشت عملکرد گیج

- آمادهسازی نمونه بعدی و اعمال بارگذاری مطابق مراحل قبلی

- یادداشت بار در کرنش طولی 50 میکرون و تغییر طول جانبی در 40 درصد مقاومت نهایی میانگین

- تکرار آزمایش برای نمونه بعدی (در صورت نیاز به دقت بالا)

- رسم منحنی تنش-کرنش

شیب منحنی تنش-کرنش به دست آمده از نتایج آزمایشهای بالا، مدول الاستیسیته بتن را نمایش میدهد. مقدار مدول الاستیسیته بتن با توجه به نوع آن متفاوت است و معمولا بین 14 تا 41 گیگاپاسکال تغییر میکند.

آزمایش نفوذپذیری بتن چیست و چگونه انجام میشود؟

محیط متخلخل بتن، امکان ورود مواد دیگر به درون آن یا خروج مواد از درون آن را فراهم میکند. نفوذپذیری، مشخصهای است که میزان آب، هوا و دیگر مواد قابل نفوذ به بتن را نمایش میدهد. در اغلب موارد، دلیل اصلی تخریب بتن، نفوذ آب یا مواد مخرب دیگر به درون آن است. آزمایشهای مختلفی برای اندازهگیری نفوذپذیری بتن وجود دارند. البته اکثر این آزمایشها، کمیتی به غیر از نفوذپذیری را اندازهگیری میکنند. رایجترین استانداردهای مورد استفاده برای تعیین نفوذپذیری بتن عبارت هستند از:

- استاندارد ASTM C1202: پرکاربردترین آزمایش نفوذپذیری بتن که با عنوان «آزمایش نفوذپذیری کلرید سریع» (Rapid Chloride Permeability Test) شناخته میشود.

- استاندارد ASTM C1543: روش اجرای یکی دیگر از آزمایشهای تعیین نفوذ یون کلرید به بتن است که در سال 2019 میلادی (سال 97 شمسی) توسط ASTM کنار گذاشته شد.

- استاندارد ASTM C1556: آزمایشی است که به منظور بهبود استانداردهای قبلی برای تعیین ضریب پخش مولکولی کلرید در مخلوطهای سیمانی مورد استفاده قرار میگیرد.

- استاندارد ASTM C642: دستورالعمل اجرای آزمایش تعیین چگالی، جذب و فضای خالی در سیمان سخت شده است.

- استاندارد ASTM C1585: آزمایشی که نرخ جذب آب توسط سیمان هیدرولیکی را اندازهگیری میکند.

- استاندارد ASTM C1760: روش اجرای آزمایش تعیین هدایت الکتریکی بتن سخت شده است.

آزمایش نفوذپذیری کلرید سریع چگونه انجام میشود؟

در آزمایش نفوذپذیری کلرید سریع، از خاصیت رسانایی و مقاومت بتن در برابر نفوذ یون کلرید به عنوان معیاری برای ارزیابی نفوذپذیری استفاده میشود. اجرای این آزمایش توسط یک دستگاه مخصوص، در محیط آزمایشگاه، مطابق با استاندارد ASTM C1202 و بر روی نمونههای استوانهای صورت میگیرد.

در آزمایش نفوذپذیری کلرید سریع، چند روز اول برای آمادهسازی نمونه صرف میشود. اجرای این آزمایش بتن مطابق مراحل زیر صورت میگیرد:

- برش نمونههای استوانهای به ضخامت 5 سانتیمتری

- قرار دادن و پوشاندن نمونهها توسط ماده ضد آب (اپوکسی)

- صبر کردن برای خشک شدن نمونه

- قرار دادن نمونه در محیط خلا و سپس قرار دادن آن در آب جوش

- قرار دادن نمونه در سلول مخصوص آزمایش (یک طرف محلول سدیم کلراید و طرف دیگر محلول سدیم هیدرواکسید)

- اعمال اختلاف ولتاژ 60 ولتی به مدت شش ساعت

- یادداشت بار الکتریکی عبوری از دو طرف سلول

مطابق استاندارد ASTM، رابطه بار عبوری با میزان نفوذپذیری بتن مطابق جدول زیر است.

| بار الکتریکی عبوری بر حسب کولن | نفوذپذیری |

| بیشتر از 4000 | بالا |

| 2000 تا 4000 | متوسط |

| 1000 تا 2000 | پایین |

| 100 تا 1000 | خیلی پایین |

| کمتر از 100 | ناچیز |

این آزمایش بتن از محبوبیت زیادی برخوردار است؛ چراکه بعد از گذشت 28 روز از عمل آمدن بتن، اجرای آن تنها 3 روز طول میکشد. به علاوه، این آزمایش یک دید کلی از میزان نفوذپذیری بتن را فراهم میکند. با این وجود، این آزمایش نفوذپذیری کلرید سریع برای بتن الیافی و مخلوطهای دارای مواد رسانا مناسب نیست.

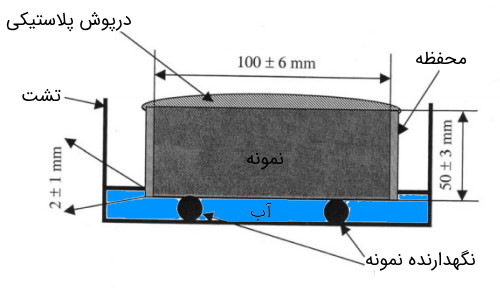

آزمایش تعیین نرخ جذب آب چگونه انجام میشود؟

در اکثر مواقع، میزان جذب آب از سطح بتن نسبت به حجم آن، معیار بهتری برای ارزیابی نفوذپذیری است. آزمایش معرفی شده در استاندارد ASTM C1585، نرخ جذب آب در طی زمان را اندازهگیری میکند. این آزمایش بتن در محیط آزمایشگاه و بر روی نمونههای استوانهای اجرا میشود.

تجهیزات مورد نیاز برای اجرای آزمایش نرخ جذب بتن عبارت هستند از:

- تشت پلاستیکی

- محفظه مقاوم در برابر خوردگی (ترجیحا پلیاتیلن)

- میلههای نگهدارنده نمونه

- درپوش پلاستیکی

- زمانسنج

اصول اجرایی ای آزمایش بتن به گونهای است که ابتدا، یک نمونه استوانهای با قطر 10 سانتیمتر در معرض رطوبت داخلی 50 تا 70 درصدی قرار میگیرد. سپس، تمام سطوح به جز سطح پایینی آن کاملا بسته میشوند. تغییر وزن نمونه پس از هفت روز، نرخ جذب بتن است. رابطه زیر، به منظور محاسبه نرخ جذب در این آزمایش بتن مورد استفاده قرار میگیرد:

I=mta∗d

- I: نرخ جذب

- mt: تغییر وزن نمونه بر حسب گرم

- a: مساحت سطح در معرض آب

- d: چگالی آب بر حسب گرم بر میلیمتر مکعب

آزمایش هدایت الکتریکی بتن چگونه انجام میشود؟

یکی از روشهای جدید برای تعیین میزان نفوذپذیری بتن، استفاده از خواص الکتریکی این ماده است. آزمایش معرفی شده در استاندارد ASTM C1760، مقاومت الکتریکی بتن به عنوان معیاری برای تشخیص نفوذپذیری آن اندازهگیری میشود. این آزمایش بتن بسیار ساده و سریع است و میتوان آن را چندین بار بر روی یک نمونه اجرا کرد. این ویژگی، امکان بررسی تغییرات نمونه بتن در حین فرآیند هیدراتاسیون را فراهم میکند.

اصول اجرای این آزمایش مشابه آزمایش نفوذپذیری کلرید سریع است. با این حال، سه تفاوت بین این دو آزمایش بتن وجود دارد:

- هر دو طرف سلول در آزمایش هدایت الکتریکی دارای محلول سدیم کلراید 3 درصد هستند.

- طول نمونه برابر 200 میلیمتر است.

- جریان الکتریکی، یک دقیقه بعد از روشن کردن منبع دستگاه اندازهگیری میشود.

آزمایش بتن غیرمخرب چگونه انجام میشود؟

آزمایش بتن همیشه در محل آزمایشگاه یا با تجهیزات نسبتا بزرگ اجرا نمیشود. برخی از آزمایشها دارای تجهیزاتی هستند که میتوان آنها را به راحتی و با دست جابجا کرد. این آزمایشها که با عنوان «آزمایش برجا» (In Situ Test) شناخته میشوند؛ امکان ارزیابی سریع ویژگیهای مختلف بتن نظیر مقاومت فشاری و یکنواختی را فراهم میکنند. در ادامه، به معرفی متداولترین روشهای آزمایش برجای بتن میپردازیم.

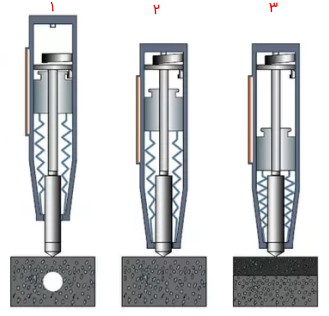

آزمایش چکش اشمیت چیست و چگونه اجرا میشود؟

«آزمایش چکش اشمیت» (Schmidt Hammer Test)، یک آزمایش غیر مخرب است که به منظور اندازهگیری سریع و راحت مقاومت فشاری بتن مورد استفاده قرار میگیرد. این آزمایش با استفاده از یک چکش مخصوص، مطابق با استاندارد ASTM C805 و به صورت برجا اجرا میشود. تصویر زیر، اجزای مختلف چکش اشمیت را نمایش میدهد.

- بدنه

- شاخص

- ضامن

- چکش

- فنر

- پیستون

اجرای آزمایش چکش اشمیت بسیار ساده است. به این منظور، ابتدا باید وسیله اندازهگیری را کالیبره کرد. کالیبراسیون چکش، با اجرای آزمایش بر روی فولادی با سختی مشخص صورت میگیرد. سپس، نمونه مورد نظر طی مراحل زیر آزمایش میشود:

- فشار دادن پیستون بر روی سطح بتن

- آزادسازی چکش توسط فنر

- بازگشت چکش به سمت پایین

- خواندن عدد روی شاخص

پس از اجرای آزمایش، باید رابطه بین عدد بازگشت و مقاومت فشاری بتن را به دست آورد. بهترین روش برای انجام این کار، اجرای همزمان آزمایش مقاومت فشاری نمونه مکعبی بتن در آزمایشگاه و آزمایش چکش اشمیت است. به این ترتیب میتوان رابطه بین عدد بازگشت و مقاومت فشاری را به راحتی تعیین کرد. البته، نموداری وجود دارد که رابطه بین عدد بازگشت و مقاومت فشاری نمونه مکعبی را نمایش میدهد.

به طور کلی، کیفیت بتن بر اساس عدد بازگشت آزمایش چکش اشمیت مطابق با جدول زیر تعیین میشود.

| میانگین عدد بازگشت | کیفیت بتن |

| بیشتر از 40 | خیلی خوب |

| ۳۰ تا ۴۰ | خوب |

| ۲۰ تا ۳۰ | متوسط |

| کمتر از ۲۰ | ضعیف |

| صفر | بسیار ضعیف (بتن پوسته پوسته شده) |

آزمایش چکش اشمیت از مزیتهایی نظیر سادگی، ارزان بودن، اجرای برجا و امکان بررسی یکنواختی بتن بهره میبرد. در طرف مقابل، نتایج به دست آمده از این آزمایش، وابستگی زیادی به شرایط سطح بتن، وجود میلگرد و وجود حفره دارد. در مجموع، استفاده از این ابزار میتواند دید کلی خوبی را از کیفیت بتن فراهم کند.

آزمایش بیرون کشیدگی بتن چیست و چگونه اجرا میشود؟

«آزمایش بیرون کشیدگی» (Pull Out Test)، یک آزمایش نیمه مخرب است که نیروی کششی مورد نیاز برای بیرون کشیدن دیسک فلزی از درون بتن به همراه یک لایه از سطح آن را تعیین میکند. این آزمایش معمولا به منظور تخمین اولیه مقاومت بتن سخت شده و مطابق با استاندارد ASTM C900 اجرا میشود. با این وجود، آزمایش بیرون کشیدگی برای ارزیابی مقاومت بتن در سازههای تکمیلشده نیز قابل استفاده است.

بیرون کشیدگی به دو روش «آزمایش لاک» (LOK Test) برای تخمین مقاومت برجای بتن در سازههای جدید و «آزمایش کاپو» (CAPO Test) برای تعیین مقاومت برجای بتن در سازههای موجود اجرا میشود. اصول اجرایی این روشها مشابه یکدیگر است.

این آزمایش بتن طی مراحل زیر انجام میشود:

- جانمایی پیچ و مهره آزمایش درون قالب، پیش از بتنریزی

- بتنریزی درون قالب

- باز کردن و بیرون آوردن پیچ پس از گیرش کامل بتن

- وارد کردن پیچ دستگاه به درون حفره

- بیرون کشیدن پیچ و مهره با نیروی نیرو توسط دستگاه

- یادداشت عدد روی گیج

مزیت اصلی آزمایش بیرون کشیدگی، اجرای نسبتا آسان و نتایج دقیق (دقیقتر از چکش اشمیت) است. با این وجود، این آزمایش در اغلب موارد باعث آسیب دیدن بتن میشود.

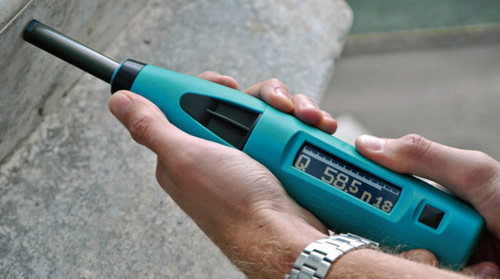

آزمایش سرعت پالس فراصوت چیست و چگونه اجرا میشود؟

«آزمایش سرعت پالس فراصوت» (Ultrasonic Pulse Velocity Test) یا به طور خلاصه «آزمایش UPV»، یک روش غیر مخرب و کارآمد برای کنترل کیفیت مواد بتنی و تشخیص آسیبهای موجود در عضوهای سازه است. در گذشته، این روش فقط برای کنترل کیفیت مواد همگنی نظیر فولاد و اتصالات جوشی مورد استفاده قرار میگرفت. با پیشرفت تکنولوژی، امکان به کارگیری آزمایش UPV برای ارزیابی بتن نیز فراهم شد. این آزمایش، با استفاده از یک وسیله مخصوص و مطابق با استاندارد ASTM C597 اجرا میشود.

تصویر بالا، یک دستگاه التراسونیک را نمایش میدهد. این دستگاه با ارسال موجهای صوتی به درون محیط بتن و اندازهگیری سرعت عبور موج، رابطه بین زمان حرکت موج صوتی با خواص الاستیک و چگالی ماده را به دست میآورد. از کاربردهای این آزمایش بتن میتوان به موارد زیر اشاره کرد:

- ارزیابی یکنواختی بتن

- اندازهگیری عمق ترکهای سطحی

- تخمین مقاومت فشاری

- تشخیص وجود ترکهای داخلی

مزیت اصلی آزمایش UPV، امکان تشخیص نقصهای داخل بتن است. البته در صورت وجود میگرد، حفره و ترک، نتیجه آزمایش تحت تاثیر قرار خواهد گرفت. به علاوه، هنوز نتایج کافی برای ارزیابی قابلیت اطمینان آزمایش UPV وجود ندارد.

آزمایش ترکیبی بتن چیست؟

آزمایش ترکیبی، روشی است که با استفاده از چند آزمایش غیر مخرب، به منظور پیشبینی مقاومت برجای بتن مورد استفاده قرار میگیرد. آزمایشهای UPV و چکش اشمیت، پرکاربردترین روشهای غیر مخرب برای ارزیابی کیفیت بتن به صورت برجا هستند. استفاده ترکیبی از این آزمایشها و ایجاد رابطه بین نتایج به دست آمده با نتایج آزمایشهای مخرب، توسط چندین پژوهشگر مورد مطالعه قرار گرفته است.

طبق مطالعات صورت گرفته، به کارگیری ضرایب اصلاح با توجه به تاثیر نوع سیمان، میزان سیمان، نوع سنگدانه، نسبت سنگدانههای ریز و حداکثر ابعاد سنگدانه میتواند باعث افزایش دقت در تخمین مقاومت بتن در روش ترکیبی شود. توجه داشته باشید که دقت هر آزمایش غیر مخرب به کالیبراسیون دستگاه مورد استفاده و تعیین صحیح رابطه بین نتایج به دست آمده با نتایج آزمایشهای مخرب (نمونههای مغزهگیری شده) بستگی دارد. با این وجود، روشهای ترکیبی میتوانند باعث کاهش نیاز به اجرای آزمایشهای مخرب شوند.

آزمایش بلوغ بتن چیست و چگونه انجام میشود؟

«آزمایش بلوغ بتن» (Concrete Maturity Test)، روشی است که اثرات ترکیبی زمان و دما بر روی افزایش مقاومت بتن را مورد ارزیابی قرار میدهد. این آزمایش، امکان ارزیابی مقاومت مواد سیمانی در هر لحظه از زمان (حین ساخت) را فراهم میکند. اجرای آزمایش بلوغ بتن مطابق با استاندارد ASTM C1074 صورت میگیرد.

در آزمایش بلوغ بتن، با قرار دادن ترموکوپل درون بتن، تاریخچهای از تغییرات دمایی در حین فرآیند عمل آوری به دست میآید. سپس، شاخصی برای تعیین بلوغ بتن بر اساس تغییرات دمایی تعیین میشود. در مرحله بعد، شاخص بلوغ برای محاسبه همبستگی نتایج آزمایش بلوغ بتن و مقاومت فشاری به دست آمده از نمونههای آزمایشگاهی مورد استفاده قرار میگیرد. کاربرد اصلی این رابطه، کنترل نحوه افزایش مقاومت در بتن تازه و بتن جوان است.

بدون دیدگاه